Quais mal-entendidos cognitivos são fáceis de ocorrer ao selecionar rolamentos rígidos de esferas da série em polegadas?

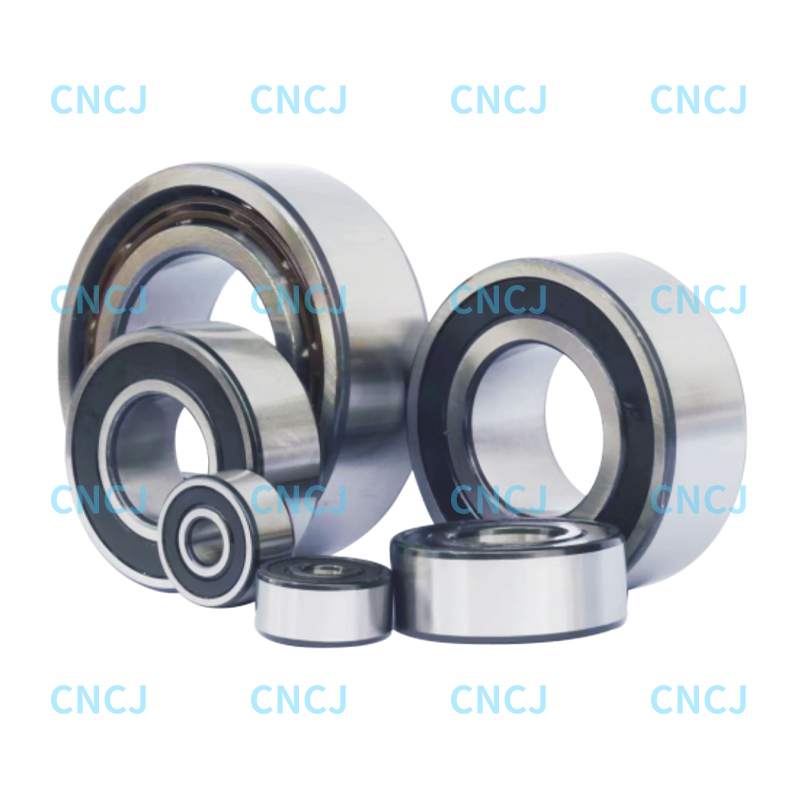

No processo de correspondência e manutenção de equipamentos industriais, rolamentos rígidos de esferas série polegadas tornaram-se componentes essenciais em muitos cenários devido à sua capacidade de adaptação aos requisitos de equipamentos de padrões de tamanho específicos. No entanto, no processo de seleção, muitos vieses cognitivos muitas vezes levam a problemas subsequentes de operação do equipamento. Alguns seletores adotam como padrão "desde que o tamanho corresponda", ignorando o impacto das diferenças no projeto estrutural interno dos rolamentos na capacidade de suporte de carga. Por exemplo, para rolamentos rígidos de esferas da série em polegadas com o mesmo diâmetro externo e interno, se o número de elementos rolantes e o diâmetro das esferas de aço forem diferentes, sua carga dinâmica nominal radial pode diferir em mais de 20%, o que afeta diretamente a resistência ao impacto e a vida útil do equipamento. Outro mal-entendido centra-se em “quanto maior a classe de precisão, melhor”. Buscar cegamente rolamentos de alta precisão sem considerar os erros de instalação e os requisitos de velocidade sob condições reais de trabalho não só aumenta o custo de aquisição, mas também pode levar ao desperdício de recursos como "usar um cavalo grande para puxar uma carroça pequena" devido à incompatibilidade entre a precisão do rolamento e a precisão do equipamento. Pior ainda, os rolamentos de alta precisão têm requisitos rígidos quanto ao ambiente de instalação, portanto, são mais propensos a sofrer falhas por desgaste em condições normais de trabalho.

Quais são os principais padrões de classificação para a classe de precisão dos rolamentos rígidos de esferas da série em polegadas?

Atualmente, a classificação da indústria da classe de precisão dos rolamentos rígidos de esferas da série em polegadas depende principalmente de indicadores-chave, como tolerância geométrica e precisão rotacional. As classes comuns de baixa a alta são P0 (turma comum), P6 (turma 6), P5 (turma 5), P4 (turma 4) e P2 (turma 2). Entre eles, os rolamentos da classe P0 são adequados para cenários gerais com baixos requisitos de precisão rotacional, como transportadores comuns e ventiladores pequenos, e sua tolerância de desvio radial geralmente está no nível de dezenas de micrômetros. Os rolamentos de precisão das classes P6 e P5 são amplamente utilizados em equipamentos com certos requisitos de estabilidade operacional, como fusos de máquinas-ferramenta e motores pequenos, e sua tolerância de desvio radial pode ser controlada de uma dúzia de micrômetros a vários micrômetros. Rolamentos de alta precisão, como as classes P4 e P2, são usados principalmente em campos de alta tecnologia, como instrumentos de precisão e fusos de alta velocidade. Sua tolerância de desvio radial pode chegar abaixo do nível micrométrico e eles têm requisitos mais rigorosos quanto à rugosidade da superfície e uniformidade do material dos rolamentos, que precisam ser garantidos por meio de tecnologias de processamento especiais e métodos de teste.

Sob diferentes condições de trabalho, como avaliar a adaptabilidade da classe de precisão dos rolamentos rígidos de esferas da série em polegadas?

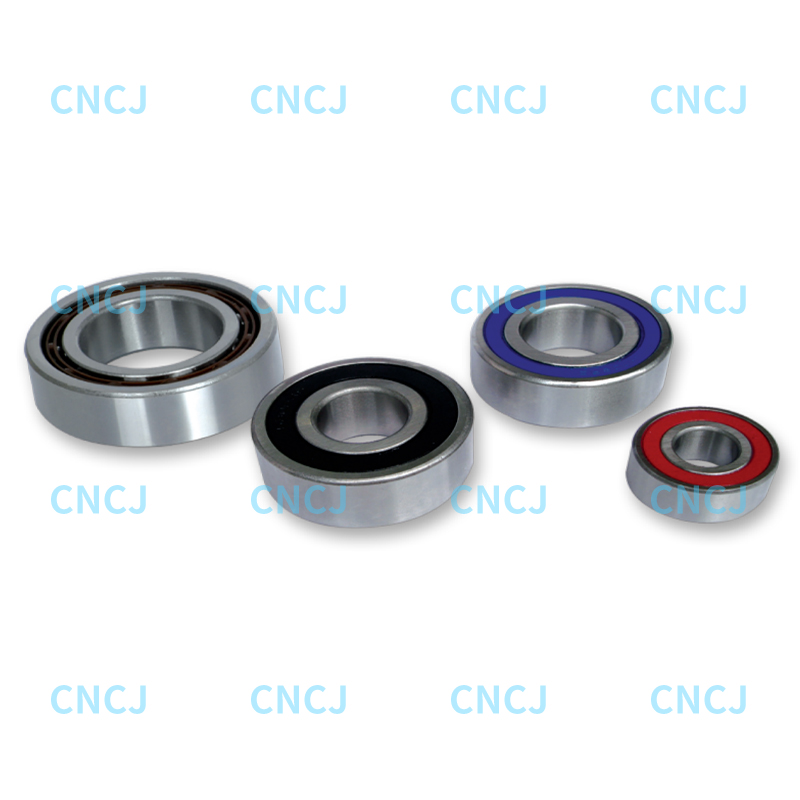

Para avaliar a adaptabilidade entre a classe de precisão e as condições de trabalho, é necessário partir das três dimensões principais: velocidade do equipamento, tipo de carga e requisitos de precisão operacional. Do ponto de vista da velocidade, se o equipamento estiver em condições de operação em alta velocidade (como fuso de motor com velocidade superior a 5.000 rotações por minuto), é necessário dar prioridade à seleção de rolamentos com classe P5 ou maior precisão. Sob condições de alta velocidade, o desvio geométrico dos rolamentos de baixa precisão levará a um aumento na força centrífuga, fazendo com que o rolamento aqueça, a vibração se intensifique e a vida útil seja encurtada. Para condições de trabalho de baixa velocidade e carga pesada (como componentes de transmissão de máquinas de mineração), se o equipamento não tiver requisitos elevados de precisão rotacional, a seleção de rolamentos da classe P0 ou P6 é suficiente. Uma precisão excessivamente alta reduzirá a resistência à sobrecarga devido à concentração da tensão de contato do rolamento. A partir da análise do tipo de carga, para condições de trabalho que suportam cargas de impacto (como as peças de conexão dos britadores), garantindo ao mesmo tempo a precisão básica, a resistência estrutural do rolamento deve ser focada, e não há necessidade de buscar cegamente classes de alta precisão. Para cenários de transmissão de precisão com cargas estáveis (como o sistema de alimentação de tornos CNC), é necessário combinar rolamentos com classe P5 ou precisão superior para garantir que o erro de transmissão seja controlado dentro da faixa permitida. Além disso, os requisitos de precisão operacional do equipamento determinam diretamente o limite inferior da classe de precisão. Caso o equipamento precise garantir a coordenação precisa entre os componentes (como a transmissão dos rolos das máquinas de impressão), a classe de precisão deve ser no mínimo P6, caso contrário, o movimento radial ou axial do rolamento afetará a precisão do processamento do produto.

Quais detalhes importantes devem ser observados para evitar mal-entendidos na seleção de rolamentos rígidos de esferas da série em polegadas?

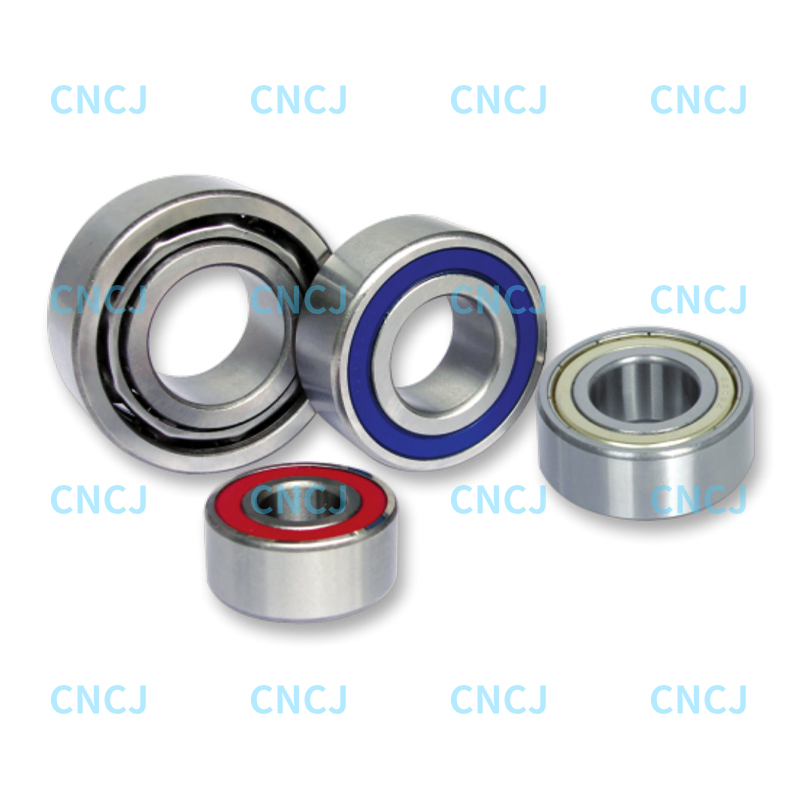

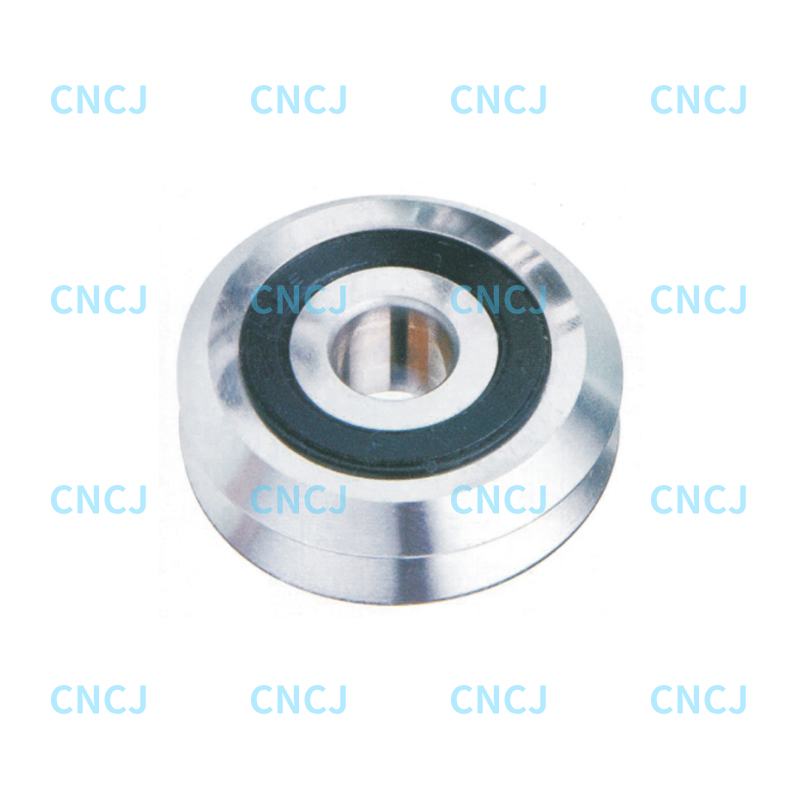

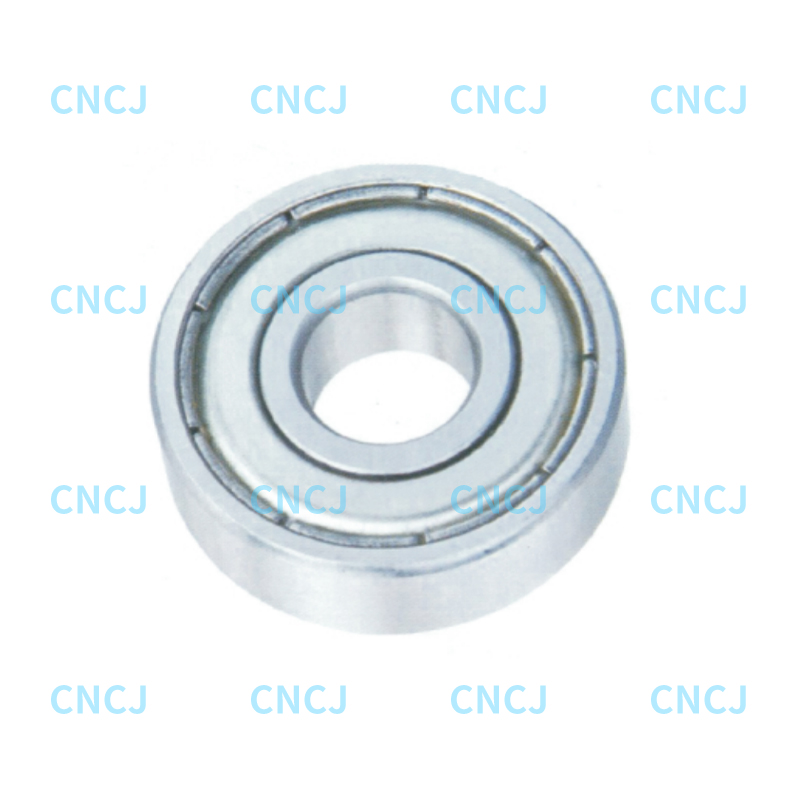

Além da correspondência entre a classe de precisão e as condições de trabalho, para evitar mal-entendidos na seleção, também é necessário prestar atenção ao grau de correspondência entre a forma de vedação do rolamento, o método de lubrificação e as condições de trabalho, bem como a integridade da investigação das condições de trabalho antes da seleção. Em termos de forma de vedação, se o equipamento estiver em condições de funcionamento com muita poeira ou umidade (como máquinas têxteis e equipamentos de processamento de alimentos), é necessário selecionar rolamentos rígidos de esferas da série em polegadas com vedações de contato (como vedações de borracha dupla-face 2RS) para evitar a intrusão de impurezas ou a perda de graxa. Em condições de trabalho secas, limpas e de alta velocidade (como o interior de motores de precisão), vedações sem contato (como vedações metálicas de dupla face 2Z) ou rolamentos abertos podem ser selecionados para reduzir a perda por atrito causada pelas vedações. Em termos de seleção do método de lubrificação, para condições de trabalho em alta temperatura (como componentes de transmissão de fornos), deve-se usar graxa resistente a altas temperaturas e a quantidade de enchimento de graxa dentro do rolamento deve ser ajustada de acordo com a velocidade para evitar superaquecimento causado por graxa excessiva. Para condições de trabalho em baixa temperatura (como equipamentos de refrigeração), uma graxa com boa fluidez em baixa temperatura deve ser selecionada para evitar que a graxa se solidifique e afete a rotação do rolamento. Além disso, a investigação das condições de trabalho antes da seleção não pode ser ignorada. Alguns seletores selecionam rolamentos apenas com base no tamanho e velocidade marcados no manual do equipamento, sem entender as flutuações de carga e mudanças de temperatura ambiente durante a operação real do equipamento no local, o que facilmente leva a desvios de seleção. Portanto, é necessário compreender de forma abrangente os parâmetros das condições de trabalho por meio de testes no local, análise histórica de falhas e outros métodos para obter uma seleção precisa.